Истинное значение плотности. Истинная и средняя плотность материалов

К физическим свойствам материала относят плотность, пористость, водопоглощение, влагоотдача, гигроскопичность, водопроницаемость, морозостойкость, теплопроводность, звукопоглощение, огнестойкость, огнеупорность и некоторые другие.

Плотность.

Плотность материала бывает средней и истинной.

Средняя плотность определяется отношением массы тела (кирпича, камня и т. п.) ко всему занимаемому им объему, включая имеющиеся в нем поры и пустоты, и выражается в соотношении кг/м2.

Истинная плотность - это предел отношения массы к объему без учета имеющихся в них пустот и пор.

У плотных материалов, таких, как сталь и гранит, средняя плотность практически равна истинной, у пористых (кирпич и т. п.) - меньше истинной.

Таблица 1. Истинная и средняя плотность некоторых строительных материалов

Пористость.

Эта характеристика определяется степенью заполнения объема материала порами, которая исчисляется в процентах. Пористость влияет на такие свойства материалов, как прочность, водопо-глощение, теплопроводность, морозостойкость и др.

По величине пор материалы разделяют на мелкопористые, у которых размеры пор измеряются в сотых и тысячных долях миллиметра, и крупнопористые (размеры пор - от десятых долей миллиметра до 1~2 мм). Пористость строительных материалов колеблется в широком диапазоне. Так, например, у стекла и металла она равна нулю, у кирпича она составляет - 25-35%, у мипоры - 98%.

Водопоглощение - способность материала впитывать и удерживать в своих порах влагу.

По объему водопоглощение всегда меньше 100%, а по массе может быть более 100 %, например у теплоизоляционных материалов. Насыщение материала водой ухудшает его основные свойства, увеличивает теплопроводность и среднюю плотность, уменьшает прочность.

Степень снижения прочности материала при предельном его водонасыщении называется водостойкостью и характеризуется коэффициентом размягчения. Материалы с коэффициентом размягчения не менее 0,8 относят к водостойким. Их применяют в конструкциях, находящихся в воде, и в местах с повышенной влажностью.

Влагоотдача - это свойство материала терять находящуюся в его порах влагу. Влагоотдача характеризуется процентным количеством воды, которое материал теряет за сутки (при относительной влажности окружающего воздуха 60 % и температуре +2.0 градуса С).

Влагоотдача имеет большое значение для многих материалов и изделий, например стеновых панелей и блоков, которые в процессе возведения здания обычно имеют повышенную влажность, а в обычных условиях благодаря водоотдаче высыхают - вода испаряется до тех пор, пока не установится равновесие между влажностью материала стен и влажностью окружающего воздуха, т. е., пока материал не достигнет воздушно-сухого состояния.

Гигроскопичность - свойство пористых материалов поглощать влагу из воздуха. Гигроскопичные материалы (древесина, теплоизоляционные материалы, кирпичи полусухого прессования и др.) могут поглощать большое количество воды. При этом увеличивается их масса, снижается прочность, изменяются размеры. Для некоторых материалов в условиях повышенной и даже нормальной влажности приходится применять защитные покрытия. А такие материалы, как кирпич сухого прессования можно использовать только в зданиях и помещениях с пониженной влажностью воздуха.

Водопроницаемостью называют способность материала пропускать воду под давлением. Эта характеристика определяется количеством воды, прошедшей при постоянном давлении в течение 1 часа через материал площадью 1 м2 и толщиной 1 м. К водонепроницаемым относятся особо плотные материалы (сталь, стекло, битум) и плотные материалы с замкнутыми порами (например, бетон специально подобранного состава).

Морозостойкость - это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без снижения прочности и массы, а также без появления трещин, расслаивания, крошения.

Для возведения фундаментов, стен, кровли и других частей здания, подвергающихся попеременному замораживанию и оттаиванию, необходимо применять материалы повышенной морозостойкости. Плотные материалы, не имеющие пор, или материалы с незначительной открытой пористостью, с водопогло-щением не более 0,5%, обладают высокой морозостойкостью.

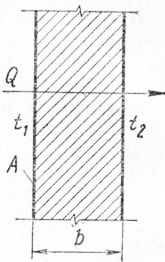

Теплопроводность - свойство материала передавать теплоту при наличии разности температур снаружи и внутри строения. Эта характеристика зависит от ряда факторов: природы и строения материала, пористости, влажности, а также от средней температуры, при которой происходит передача теплоты. Кристаллические и крупнопористые материалы, как, правило более теплопроводны, чем материалы аморфного и мелкопористого строения. Материалы, имеющие замкнутые поры, обладают меньшей теплопроводностью, чем материалы с сообщающимися порами.

Теплопроводность однородного материала зависит от средней плотности - чем меньше плотность, тем меньше теплопроводность, и наоборот. Влажные материалы более теплопроводны, чем сухие, так как теплопроводность воды в 25 раз выше теплопроводности воздуха. От теплопроводности зависит толщина стен и перекрытий отапливаемых зданий.

Звукопоглощением называется способность материала ослаблять интенсивность звука при прохождении его через материал. Звукопоглощение зависит от структуры материала: сообщающиеся открытые поры поглощают звук лучше, чем замкнутые. Лучшими звукоизолирующими показателями обладают многоетой-ные стены и перегородки с чередующимися слоями пористых и плотных материалов.

Огнестойкость - это свойство материалов противостоять действию высоких температур. По степени огнестойкости материалы делят на несгораемые, трудносгораемые и сгораемые.

Несгораемые материалы (кирпич, бетон, сталь) под действием огня или высоких температур не воспламеняются, не тлеют и не обугливаются, но могут сильно деформироваться.

Трудносгораемые материалы (фибролит, асфальтовый бетон и т. д.) тлеют и обугливаются, но после удаления источника огня эти процессы прекращаются. Сгораемые материалы (дерево, рубероид, пластмассы и т. д.) воспламеняются или тлеют и продолжают гореть или тлеть и после удаления источника огня.

Огнеупорность - свойство материала противостоять, не деформируясь, длительному воздействию высоких температур. По степени огнеупорности материалы делят на огнеупорные, выдерживающие действие температур до 1580 °С и выше (шамотный кирпич), тугоплавкие, выдерживающие действие температур 1350-1580 °С (тугоплавкий кирпич), легкоплавкие, размягчающиеся или разрушающиеся при температуре ниже 1350 °С (керамический кирпич).

Большинство строительных материалов - это пористые тела.

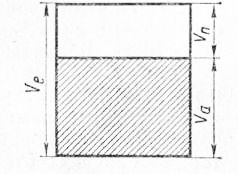

Рис. 1. Соотношение объемов в пористом материале

Плотность и пористость изменяются в широких пределах и оказывают тем самым значительное влияние на свойства. С повышением плотности возрастает и прочность материала. С другой стороны, чем меньше плотность, тем легче становится конструкция. Воздух, находящийся в порах, обладает малой теплопроводностью, и чем выше пористость материала, тем лучше его теплоизолирующие свойства. Поэтому стремятся получить теплоизоляционные материалы с возможно более низкими значениями рт (не более 600 кг/м3).

Свойства материала зависят не только от суммарного объема пор. Большое значение имеет характер пористости. Различают открытые и замкнутые поры.

Открытые поры сообщаются между собой и выходят на поверхность изделий. Поэтому материал с открытыми порами легко насыщается водой, плохо сопротивляется коррозионным воздействиям. В некоторых случаях открытую пористость формируют в структуре материала умышленно. Это относится, например, к звукопоглощающим изделиям, дренажным трубам из керамики или керамзитобетона.

Размеры пор также различны: от нескольких миллиметров до микрометра и менее. В теплоизоляционных материалах стараются формировать поры минимального размера. При этом теплопередача через толщу материала сокращается. В гидротехническом бетоне, подвергаемом напорному воздействию воды, также должны содержаться преимущественно мелкие поры, поскольку при диаметре пор менее 1 мкм не происходит фильтрации воды через тело бетона.

Замкнутые поры, не насыщающиеся водой, и полузамкнутые, в которые вода проникает только под давлением, повышают стойкость материала.

Для характеристики свойств сыпучих зернистых материалов - цемента, песка, щебня - используют такие понятия, как насыпная плотность, пустотностБ и удельная поверхность.

По физическому смыслу понятия пустотность и пористость аналогичны. При изготовлении бетона стремятся использовать сыпучие заполнители - песок, щебень или гравий с минимальной пустотностью. В этом случае для заполнения пустот потребуется меньше цемента И бетон будет дешевле.

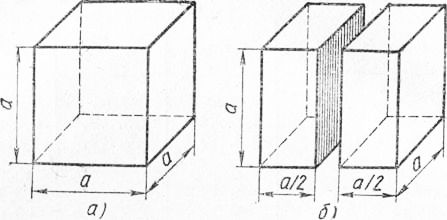

Активность тонких порошков, например цемента, зависит от размера частиц: чем меньше частицы, тем активнее цемент. К обобщенной характеристике физического состояния порошков относится удельная поверхность, которая представляет собой отношение суммарной площади поверхности всех частиц к массе частиц или занимаемому ими объему.

Рис. 2. Образование дополнительной поверхности!

а - до дробления частицы, б - после дробления

Следовательно, чем тоньше частицы, тем больше удельная поверхность порошка. Увеличивая ее, получают специальные виды портландцемента, например быстротвердеющий.

Очень часто в процессе эксплуатации строительные конструкции увлажняются и свойства материала изменяются. Чтобы получить численные характеристики свойств материала, подвергающегося действию влаги, используют следующие понятия.

Водопоглощение - это способность пористого материала впитывать и удерживать в порах капельножидкую влагу. Данное свойство отражает максимальное количество влаги, которое может поглотить материал, поэтому его иногда называют максимальной влагоемкостью. К численным характеристикам относятся водопоглощение по массе и водопоглощение по объему.

Водопоглощение различных материалов, которое зависит от характера пористости, может изменяться в широких пределах. Значения WM составляют для гранита 0,02…0,7%, тяжелого бетона - 2…4, кирпича- 8…20, легких теплоизоляционных материалов с открытой пористостью- 100% и более. По объему водопоглощение не превышает пористости, так как объем впитанной материалом воды не может быть больше объема пор.

Влажность может изменяться от нуля, когда материал сухой, до величины WM, соответствующей максимальному водосодержанию.

Увлажнение приводит к изменению многих свойств материала. Повышается вес строительной конструкции, возрастает теплопроводность. В реальном материале всегда есть множество дефектов структуры, среди которых наиболее опасны микротрещины. Вода обладает расклинивающим действием и, попадая в микротрещины, увеличивает их протяженность. Это уменьшает прочность материала.

Водонепроницаемость - способность материала сопротивляться проникновению в него воды под давлением. Это свойство особенно важно для бетона, используемого при возведении плотин. Такой бетон испытывает действие большого напора воды и должен предотвращать ее фильтрацию сквозь тело плотины. Водонепроницаемость бетона оценивают маркой (МПа или кгс/см2), обозначающей максимальное одностороннее гидростатическое давление, при котором стандартный образец не пропускает воду.

Чтобы повысить водонепроницаемость, в состав бетона вводят уплотняющие добавки. Используют и конструкционные меры: защищают бетон гидроизоляционными покрытиями, устраивают экраны.

У наиболее водостойких материалов - гранита, тяжелого бетона - значения k9 приближаются к единице, у неводостойких - строительного картона, необожженной глины - они близки к нулю. Материалы, у которых &р>0,8, считаются достаточно водостойкими; их разрешается применять в сырых местах без специальных защитных покрытий.

Под действием влаги пористые материалы набухают. При высыхании происходит обратный процесс - усадка. Оба эти процесса, которые протекают в объеме конструкции неравномерно, вызывают значительные структурные напряжения в материале. В результате при набухании изделие или конструкция может покоробиться, а при усадке - возникнуть трещины. Относительные деформации усадки строительного раствора достигают 0,5…1 мм/м, бетона - 0,3…0,7, древесины сосны - 30…50 мм/м. Для уменьшения усадочных деформаций природные материалы, например древесину, пропитывают специальными веществами, у композиционных искусственных материалов, например бетона, регулируют состав.

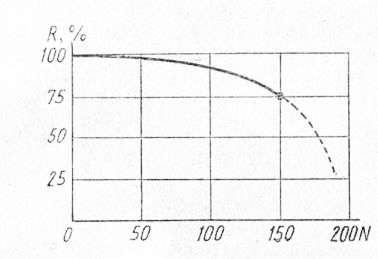

Морозостойкостью называют способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание. Марка по морозостойкости F обозначает наибольшее число циклов замораживания - оттаивания, которое выдерживают образцы материала без снижения прочности на сжатие более 15% (для некоторых материалов 25%); потеря массы при этом не должна превышать 5%.

В наружных конструкциях, подверженных действию воды и переменных температур, морозостойкость - это определяющий фактор долговечности. Проектную марку материалов по морозостойкости устанавливают в зависимости от условий эксплуатации конструкции, а также климата. Например, для возведения наружных стен используют легкий бетон и керамический кирпич марок по морозостойкости F15, F25 и F35. Дорожный бетон, работающий в более тяжелых условиях, изготовляют марок F50…F200, а гидротехнический - до F500.

Метод оценки морозостойкости каменных материалов путем многократного замораживания-оттаивания образцов, предложенный профессором Петербургского института инженеров путей сообщения Н. А. Бе-лелюбским, был принят в 1886 г. на Международной конференции по испытанию материалов. Этот метод применяют и сейчас во всех странах.

Для испытания на морозостойкость стандартные образцы материалов или целые мелкоштучные изделия (например, кирпич) вначале насыщают водой и замораживают при температуре -15…-20 °С. Затем образцы извлекают из морозильной камеры и оттаивают в воде комнатной температуры. Такое замораживание и оттаивание составляет один цикл испытания.

Как известно, при переходе воды в лед наблюдается явление расширения (приблизительно на 9%). Следовательно, замерзание воды в порах влажного материала вызывает в нем внутренние растягивающие напряжения, которые разрушают стенки пор. Необратимые изменения в структуре накапливаются по мере увеличения числа циклов испытания и в конечном итоге приводят к падению прочности материала (рис. 3).

Воздухо-, газо- и паропроницаемость характеризуют способность материалов пропускать воздух, газ или водяные пары при разности давлений на противоположных поверхностях ограждения.

Требования к проницаемости зависят от тех функций, которые должен выполнять материал: в одних случаях она должна быть высокой, в других - низкой. К примеру, в наружных стенах лучше использовать материалы с довольно большой воздухо- и паро-проницаемостью. Тем самым обеспечивается естественная вентиляция в зданиях, где нет кондиционирования воздуха. Поэтому стены жилых зданий, как правило, не отделывают плотными, непроницаемыми материалами. Напротив, в производственных цехах с влажным или мокрым режимом атмосферы устраивают с внутренней стороны стен паронепроницаемые слои, чтобы предотвратить конденсацию водяных паров в толще стенового материала. При строительстве специальных сооружений, в частности резервуаров для хранения газов, используют материалы, обладающие практически полной газонепроницаемостью.

Рис. 3. Изменение прочности материала R в зависимости от числа циклов замораживания-оттаивания N (марка по морозостойкости F 150)

Рис. 4. Схема передачи теплоты через ограждающую поверхность (стрелка показывает направление теплового потока)

В основном проницаемость зависит от пористости материала. Например, если принять за единицу паро-проницаемость тяжелого бетона с пористостью 13… …15%, то у керамического кирпича при пористости 30… …35% эта характеристика окажется в 4…5 раз выше.

Строительные конструкции в процессе эксплуатации подвергаются постоянному или переменному тепловому воздействию. Для характеристики свойств материала в этом случае используют понятия теплопроводности, теплоемкости, термического расширения, огнеупорности и огнестойкости.

Теплоемкостью называют свойство материала поглощать теплоту при нагреве либо отдавать при остывании. Она характеризуется удельной теплоемкостью с, равной количеству теплоты, кДж, необходимой для нагрева 1 кг материала на 1 °С. Удельная теплоемкость неорганических строительных материалов находится в пределах 0,4…1 кДж/(кг-°С), сухой древесины - 1,7…2 кДж/(кг-°С). У воды наибольшая теплоемкость- 4,2 кДж/(кг-°С), поэтому при увлажнении материалов их теплоемкость возрастает. Численные характеристики теплоемкости используют при расчете теплоустойчивости ограждающих конструкций. Кроме того, значения с надо знать для расчета затрат топлива и энергии на обогрев материалов и конструкций при зимних работах.

Термическое расширение характеризует свойство материала изменять размеры при нагреве. Для численной характеристики такого явления используют температурный коэффициент линейного расширения (ТКЛР), равный относительному удлинению материала при нагреве его на 1 °С.

Вследствие термических и усадочных деформаций в сооружениях большой протяженности могут образоваться недопустимые по условиям эксплуатации перекосы, трещины или разрывы. Чтобы этого не было, устраивают температурно-усадочные (деформационные) швы, которые как бы разрезают сооружение. Расстояние между швами назначают, в частности, с учетом термического расширения материалов. Например, по СНиП II-22-81 при расчетной температуре наружного воздуха ниже -40°С деформационные швы в кладке стен из керамического кирпича устраивают с интервалом 50…60 м, а в кладке из силикатного кирпича, у которого ТКЛР в два раза больше,- с интервалом 35…40 м.

Огнеупорность - свойство материала выдерживать длительное воздействие высоких температур, не размягчаясь и не деформируясь. Огнеупорными считают материалы, выдерживающие температуру более 1580 °С. Материалы, работающие в температурном интервале 1350… 1580 °С, называют тугоплавкими, а при температуре менее 1350 °С - легкоплавкими.

Огнестойкость - свойство материала сопротивляться действию огня при пожаре. Основная характеристика строительных конструкций в условиях пожара- степень огнестойкости, которая зависит от сгораемости материала и предела огнестойкости конструкции.

Сгораемость - это способность материала воспламеняться и гореть. Материалы бывают несгораемыми, трудносгораемыми и сгораемыми.

Несгораемые материалы под действием огня или высокой температуры не воспламеняются, не тлеют и не обугливаются. К ним относятся такие неорганические материалы, как, например, бетон и сталь.

Трудносгораемые материалы воспламеняются, тлеют или обугливаются лишь в присутствии источника зажигания. После удаления огня горение или тление прекращается. В эту группу входят, в частности, асфальтобетон, самозатухающий пенопласт, древесина, пропитанная специальными веществами - антипире-нами.

Сгораемые материалы продолжают гореть или тлеть даже после удаления источника зажигания, т. е. способны к самостоятельному горению в атмосфере нормального состава. К ним относят органические материалы: древесину, строительные пластмассы, битуминозные кровельные и гидроизоляционные материалы и др.

Предел огнестойкости - это промежуток времени (минуты или часы) от начала возгорания до возникновения в конструкции предельного состояния. Предельным состоянием считают потерю несущей способности, т. е. обрушение конструкции; возникновение в ней сквозных трещин, через которые на противоположную поверхность могут проникать продукты горения и пламя; недопускаемый нагрев поверхности, противоположной действию огня, который может вызвать самопроизвольное возгорание других частей сооружения.

Ошибочно полагают, что для изготовления огнестойкой конструкции достаточно лишь применить несгораемый материал. Это условие необходимо, но оно недостаточно. Некоторые несгораемые материалы (гранит, асбестоцемент) при пожаре растрескиваются, металлические конструкции сильно деформируются. Их приходится защищать более огнестойкими материалами.

Упругость - свойство твердого тела самопроизвольно восстанавливать первоначальную форму после прекращения действия внешней силы. Упругая деформация, полностью исчезающая после снятия внешней нагрузки, называется обратимой.

Пластичность характеризует способность материала под действием внешних сил изменять первоначальную форму без нарушения сплошности структуры. После снятия нагрузки пластичный материал не восстанавливает первоначальной формы. Пластическая (остаточная) деформация, не исчезающая после снятия нагрузки, называется необратимой.

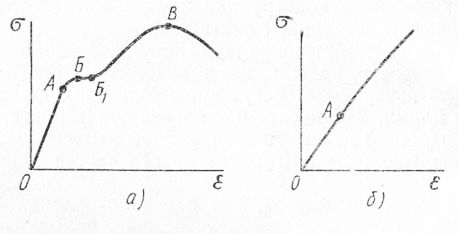

Рис. 5. Диаграмма деформаций стали (а) и бетона (б)

Под действием внешних нагрузок в материале возникают внутренние силы упругости, стремящиеся возвратить его в первоначальное состояние. Физическая величина, которая характеризует интенсивность внутренних сил, приходящихся на единицу площади сечения, называется механическим напряжением. При одноосном растяжении или сжатии напряжение а определяют по формуле o=F/A, где F - действующая сила; А-площадь первоначального поперечного сечения элемента.

Механические свойства материалов характеризуются диаграммой деформаций, которую строят в координатах «механическое напряжение о - относительная деформация» (рис. 5).

Начальные участки диаграмм деформирования прямолинейны. Это означает, что материал работает как упругое тело и его деформация пропорциональна напряжению.

Модуль упругости представляет собой отношение напряжения к вызванной им упругой деформации. Он характеризует жесткость материала, его способность деформироваться под влиянием внешних сил. Чем выше Е, тем менее материал склонен к деформациям. Такие конструкционные материалы, как сталь, железобетон, отличаются высоким модулем упругости.

Прочностью называют свойство материала сопротивляться разрушению под действием напряжений, вызванных внешними силами. Количественная характеристика прочности - это предел прочности, численно равный напряжению, при котором материал разрушается.

Для экспериментального определения предела прочности материала используют образцы правильной геометрической формы - кубы, призмы, цилиндры, стержни, полоски. Размеры образцов, процедура испытания, вид и скорость нагружения, правила обработки результатов выдерживаются в строгом соответствии с требованиями стандарта.

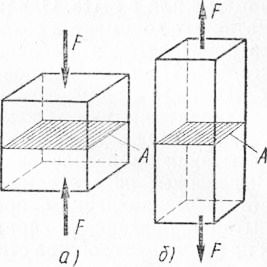

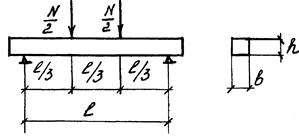

Рис. 6. Схема определения предела прочности:

а - при сжатии, б - при растяжении

Нагрузку выражают в меганыотонах, площадь - в м2, поэтому в Международной системе единиц предел прочности, как и напряжение, выражается в.Мн/м2 или в МПа. Однако в ряде действующих нормативных документов сохранилась размерность предела прочности в технической системе единиц- кгс/см2. Приблизительное соотношение между ними: 1: МПа =10 кгс/см2.

Характеристики прочности арматурных сталей устанавливают по диаграмме а-е, получаемой при Испытании образцов на растяжение. Выделенные на диаграмме точки соответствуют качественным изменениям, происходящим в процессе испытания образца, и характеризуют деформационные и прочностные свойства стали.

Предел упругости оу соответствует максимальному напряжению, после снятия которого в образце не наблюдается остаточных деформаций (точка А на диаграмме).

Большинство строительных материалов - это хрупкие тела, которые разрушаются без заметных пластических деформаций. Предел прочности при сжатии таких материалов, как бетон, гораздо больше предела прочности при растяжении. Это означает, что их можно использовать только для возведения сжимаемых конструкций - колонн, стен.

Некоторые материалы характеризуются прочностью при растяжении, равной или большей прочности при сжатии (сталь, древесина). Их применяют в изгибаемых или растягиваемых конструкциях - балках, плитах, элементах строительных ферм. Для расширения конструктивных возможностей хрупких каменных материалов в их состав вводят элементы, хорошо сопротивляющиеся растяжению. Например, сочетание бетона со стальной арматурой дает железобетон.

Бетон в фундаментах машин или в конструкции дорожного покрытия подвержен действию ударных повторяющихся нагрузок. Для характеристики свойств в этих случаях применяют понятие динамической прочности, т. е. способности материала сопротивляться разрушению при ударных нагрузках. Динамическую прочность хрупких строительных материалов определяют путем сбрасывания на образец груза стандартной массы. Груз последовательно поднимают все выше и выше, пока при очередном падении (ударе) образец не разрушится. Высота, с которой сброшен груз, разрушивший образец, и будет характеристикой динамической (ударной) прочности.

Для пластичных материалов, в частности, металлов, используют другую условную характеристику - ударную вязкость. Ее определяют путем испытания образцов на маятниковом копре. Образец выполняют в форме бруска квадратного сечения с надрезом посередине (рис. 7). Ударная вязкость характеризуется отношением работы, затраченной на разрушение образца, к площади его поперечного сечения в месте надреза и выражается в Дж/см2 или Дж/м2. Чем брльше значение ударной вязкости, тем менее склонен материал к хрупкому разрушению. По этой характеристике часто оценивают влияние низких температур на изменение свойств сталей (так называемую хладноломкость).

Твердость - свойство поверхностных слоев материала сопротивляться местным деформациям. У боль-щинства материалов твердость определяют путем вдавливания в образцы с установленным усилием стрелкой показано направление удара маятника стального шарика либо твердого наконечника правильной геометрической формы - конуса или пирамиды. После удаления нагрузки на поверхности испытываемого материала остается отпечаток. Чем меньше отпечаток, тем выше твердость материала. Отношение приложенной нагрузки к площади поверхности отпечатка называется числом твердости. Твердость металлов определяют методами Бринелля и Роквелла.

![]()

Рис. 7. Схема испытания образца на ударную вязкость:

1 - упоры маятникового копра, 2 - образец, 3- место надреза;

Испытывая твердость по Бринеллю, вдавливают в поверхность металла с установленным стандартом усилием шарик диаметром 2,5; 5 или 10 мм из термически упрочненной стали. После снятия нагрузки измеряют диаметр отпечатка и по таблицам вычисляют площадь его поверхности. Отношение нагрузки, МН, к площади поверхности отпечатка, мм2, называется числом твердости по Бринеллю и обозначается НВ. Значения НВ равны: для алюминия -20, железа - 80, стали марки СтЗ-125, углеродистой стали с содержанием углерода 0,3% -160, вольфрама - 290. Методом Бринелля испытывают металлы и сплавы с числом твердости не более 450.

Чтобы определить твердость по Роквеллу, вдавливают в поверхность металла алмазный конус иди шарик диаметром 1,59 мм из закаленной стали. Усилие прикладывают в два этапа, соответствующих предварительной и основной нагрузкам. Твердость по Роквеллу характеризуют в условных единицах. Прибор для испытания снабжен индикатором часового типа с тремя шкалами, по которым устанавливают число твердости. По шкалам Л и С измеряют твердость при вдавливании в металл алмазного конуса, по шкале В - термически обработанного стального шарика. В зависимости от использованной в процессе испытания шкалы твердость по Роквеллу обозначают индексами: HRA , ЙЯВ и HRC .

Для ориентировочного перевода твердости по Роквеллу в числа твердости по Бринеллю пользуются специальными таблицами.

По твердости можно судить о других механических свойствах материала. Так, показатель твердости используют для оценки прочности бетона неразрушаю-щими ударными методами (склерометрические испытания). Характеристика твердости имеет важное значение при выборе материалов для покрытия полов и дорожных одежд. Твердые материалы, например кварц, используют в качестве абразивов при обработке поверхностей строительных конструкций, очистке стальной арматуры.

Истираемость - свойство образца материала уменьшаться в объеме и массе под воздействием истирающих усилий.

Сопротивление истиранию определяют путем воздействия на образец материала стандартными абразивами - кварцевым песком или наждаком. Это свойство имеет решающее значение при выборе долговечных материалов для лестничных ступеней, полов, автомобильных дорог.

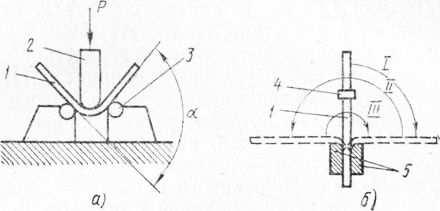

Способность к изгибу характеризует свойство арматурной стали изгибаться по определенному радиусу при нормальной температуре на различные углы а (45…180°) без образования трещин (рис. 8, а). Таким методом испытывают арматурные стержни.

Рис. 8. Испытание арматурной стали на:

а - холодный изгиб, б - многократный перегиб; 1 - образец, г -оправка, 3 -опора, 4 - поводок, 5 -губки; 6 - последовательность перегибов

Холоднотянутая проволока в процессе изготовления арматурных изделий (сеток, каркасов) подвергается многократным изгибам и перегибам в различных плоскостях. Для определения механических свойств проволоку испытывают на многократный перегиб, последовательно изгибая ее со скоростью 60 перегибов в минуту до разрушения образца (рис. 8).

ральные и органические масла, кислоты, нефтепродукты. Воздушная среда современных промышленных городов содержит в больших количествах газы, например сернистый. Попадая в поры бетона, газы при большой влажности атмосферы растворяются в конденсате и образуют кислоты, например сернистую, постепенно разрушающие бетон.

Металлы и сплавы подвергаются коррозии под действием сред, не проводящих электрический ток, например некоторых газов при высокой температуре, нефтепродуктов, содержащих органические кислоты. Такую коррозию металлов называют химической. Чаще металлы, в том числе стальная арматура железобетонных конструкций, корродируют в средах, проводящих электрический ток -водных растворах солей, кислот, щелочей. В этом случае возникает электрохимическая коррозия.

Стойкость материала против коррозионных воздействий характеризуют скоростью коррозии в агрессивной среде, стойкость стальной арматуры - по степени поражения коррозией закладываемых в бетон образцов, которые перед испытанием тщательно полируют. Степень поражения рассчитывают как отношение площади поверхности, подвергшейся коррозии, ко всей площади поверхности образца.

Чтобы повысить химическую стойкость, стараются изготовить более плотный бетон, использовать в его составе вяжущие и заполнители, наиболее стойкие к коррозии в данной среде. Стальную арматуру покрывают в необходимых случаях защитными составами. При большой агрессивности среды прибегают к антикоррозионной защите конструкций.

Способность к химическим превращениям свойственна практически всем материалам. Эти превращения могут происходить в результате химического взаимодействия веществ, а также под влиянием внешних факторов, например температуры, влажности, солнечной радиации.

Химические превращения наблюдаются при хранении и технологическом использовании материалов, а также в период эксплуатации строительных конструкций. Например, длительное хранение во влажной атмосфере приводит цемент к порче, так как он вступает в химическое взаимодействие с влагой и углекислотой воздуха. В итоге получается так называемый лежалый цемент, сильно уступающий по качеству свежеизготовленному.

В процессе изготовления бетонных смесей вяжущее вещество, например цемент, вступает во взаимодействие с водой. В результате реакций возникают новообразования - кристаллогидраты, содержащие воду в химически связанном виде. Новообразования формируют кристаллический сросток, придающий бетону основное свойство - прочность.

Выделение и поглощение теплоты - свойство, зависящее в основном от химической природы вещества и проявляющееся при протекании химических реакций. Реакции, которые сопровождаются выделением теплоты, называют экзотермическими, поглощением- эндотермическими. Большинству химических реакций, происходящих при взаимодействии вяжущих веществ (цементных, гипсовых) с водой, сопутствует выделение теплоты. Интенсивность процесса характеризуют количеством теплоты, кДж, приходящейся на 1 кг вяжущего. Способность цементов к выделению теплоты при твердении можно рассматривать и как положительное свойство (например, при бетонировании конструкций в зимнее время), и как отрицательное (бетонирование массивных конструкций, в которых со временем могут появиться трещины из-за большого перепада температур в центре и на поверхности).

Кроме того, для конкретных материалов необходимо рассматривать и специальные свойства. Например, для бетонных смесей - это удобоукладываемость, для арматурных сталей - свариваемость и т.д. Они будут рассмотрены при изучении конкретных материалов.

Истинная и средняя плотность материала.

Истинная плотность ρ – это масса единицы объема материала в абсолютно плотном состоянии, т.е. без пор и пустот.

ρ =m/V a г/см 3 (кг/м 3)

m – масса материала, г

V a – абсолютный объем, см 3

Определение истинной пористости производится с помощью объемометров или стеклянного мерного цилиндра.

Истинная плотность большинства стройматериалов >1 (за единицу условно принимают массу 1 г/см 3 воды при температуре 4 °С); исключение составляют лаки, олифы, некоторые пластмассы.

ρ= 2,2- 3,3 г/см 3 для каменных материалов (горных пород)

ρ = 0,9-1,6 г/см 3 для органических материалов (дерево, битумы, дегти, пеки, оли‑

фа, лаки, пластмассы)

ρ = 7,25-7,85г/см 3 для черных металлов (чугун сталь)

^ Средняя плотность – масса единицы объема материала в естественном состоянии (с порами и пустотами)

ρ 0 = m/V е г/см 3 (кг/м 3)

m – масса материала, г

V е – объем материала в естественном состоянии (с порами и пустотами), см 3

Среднюю плотность рыхлых материалов (песка, щебня) определяют без вычета пустот между их частицами и называют насыпной плотностью ρ н.

Плотность материала по отношению к плотности воды – относительная плотность d

ρ 0 < ρ

(т.к. имеются поры)у глиняного кирпича ρ 0

=1,7 г/см3, а ρ

= 2,5 г/см 3 .

ρ 0 = ρ для абсолют‑

но плотных материалов (стекло, сталь, битум, Ме и жидкие материалы) Среднюю плотность необходима при расчетах прочности (устойчивости) строительных конструкций, для подсчетов при перевозках материалов. В отличие от истинной плот‑

ности средняя плотность различных строительных материалов колеблет‑

ся в очень широких пределах: от 20 кг/м 3 у некоторых легчайших теплоизоляционных материалов до 7850 кг/м 3 у сталей. Увеличение влажности материала повышает его среднюю плотность. Кирпич глиняный 1800-2400 кг/м 3 Дуб 700-900 кг/м 3 Бетон обычный 1800-2400 кг/м 3

2. Насыпная плотность и плотность зёрен сыпучих материалов.

Насыпная плотность , это отношение массы к занимаемому объему. Учитывается и пространство между зёрнами заполнителя. Эта характеристика достаточно важна при расчёте состава бетона. Как же определить насыпную плотность? Для этого заполнитель с высоты в сто миллиметров насыпают в мерный сосуд. Перед выполнением этой операции сосуд взвешивается. Засыпается заполнитель до образования конуса над сосудом. После чего конус необходимо срезать, при помощи линейки, и сосуд взвешивается. Насыпная плотность заполнителя высчитывается по простой формуле: Pн = (m2 – m1)/V, где m2 – масса сосуда с заполнителем, m1 – масса этого же сосуда без заполнителя, V – вместимость мерного сосуда.

Насыпную плотность, когда масса материала в единице объема находится в насыпном состоянии (в насыпной объем включены межзерновые пустоты);

r н = , г/см 3 , где

r н – насыпная плотность, г/см 3 ;

m н – насыпная масса материала, г;

V н – насыпной объем, см 3 .

Насыпную плотность определяют как в рыхлонасыпном состоянии, так и в уплотненном. В первом случае материал засыпается в сосуд с определенной высоты, во втором – уплотняется на виброплощадке (30-60 сек).

Насыпная плотность - это плотность в не уплотненном состоянии. При уплотнении (трамбовки) сыпучего материала, его плотность увеличивается и перестает быть насыпной. Отвал щебня, или двадцать кубов песка в кузове самосвала - все они находятся в не уплотненном состоянии и обладают свою насыпную плотность. Она учитывает как объем самих частиц материала (песчинок или отдельных камней гравия), так и пространство между ними, так что насыпная плотность меньше, чем плотность обычная.

Насыпная плотность сыпучих материалов

р п определяется отношением массы m d к единице объема просушенного, свободно насыпанного материала V н.

Насыпную плотность определяют по формуле (г/см 3 , кг/м 3 , т/м 3)

где: m d -

масса просушенного материала в мерном сосуде, г, кг, т; V d - объем мерного сосуда, см 3 , м 3 .

Для определения насыпной плотности материал насыпают в тару с помощью специальной воронки, наклонного лотка или совка. Расстояние от насыпающего приспособления до верхней кромки сосуда должно быть 50-100 мм. Насыпную плотность сыпучих (рыхлых) материалов (песок, цемент, гравий) определяют вместе с пустотами между их частицами. Показатель средней насыпной плотности увеличивается с повышением влажности материала.

Истинная плотность (прежнее название – удельный вес) – масса единицы объема материала в абсолютно плотном состоянии, т. е. без пор и пустот. Определяют по формуле? = m / V, где m – масса материала, кг; V – абсолютный объем, занимаемый материалом (без пор и пустот), м 3 . Истинная плотность жидкостей и материалов, полученных из расплавленных масс (металла, стекла, а также гранита, мрамора и других подобных горных пород), практически соответствует их плотности в естественном состоянии, а пористых материалов – приводится к абсолютно плотному состоянию искусственным путем.

Истинная плотность – свойство, которое контролируются только при геологической разведке с подземными сетями.

Для горных пород, служащих сырьем при производстве облицовочных материалов, не имеет решающего значения при их оценке. Однако этот показатель позволяет косвенно выявить другие свойства камня, например вычислить его пористость.

Плотность различных материалов

Для определения истинной плотности камня его необходимо получить в абсолютно плотном состоянии, т. е. без пор. Простейший способ заключается в измельчении камня до такой степени, пока каждая его частица не будет иметь внутри себя пор. С этой целью вначале отбирают куски горной породы общей массой не менее 1 кг, тщательно очищают их щеткой от пыли и затем измельчают до крупности менее 5 мм, после чего перемешивают и сокращают пробу примерно до 150 г. Полученную пробу вновь измельчают до крупности менее 1,25 мм, перемешивают и сокращают до 30 г. Оставшуюся пробу вновь измельчают в порошок в фарфоровой ступке, насыпают в стаканчик для взвешивания, высушивают до постоянной массы и охлаждают до комнатной температуры, после чего отвешивают две навески по 10 г каждая. Каждую навеску насыпают в пикнометр (пикнос – плотный, метрео – измеряю, дословно с греческого «измеритель плотности») и заливают дистиллированной водой, заполняя пикнометр не более чем на половину объема. Затем его ставят на песчаную ванну или в водяную баню и кипятят содержимое в течение 15-20 мин для удаления пузырьков воздуха. После этого пикнометр обтирают насухо, охлаждают до комнатной температуры, доливают до метки дистиллированной водой и взвешивают на лабораторных весах. Далее прибор освобождают от содержимого, промывают, наполняют до метки дистиллированной водой и вновь взвешивают.

Истинную плотность р, кг/м 3 , вычисляют по формуле

M? В / (m + m 1 – m 2) · 1000,

где m – навеска порошка, высушенного до постоянной массы, г; m 1 – масса пикнометра с дистиллированной водой, г; m 2 - то же, с навеской и дистиллированной водой после удаления пузырьков воздуха, г; р„ – истинная плотность воды: р в = 1 г/см 3 .

Средняя плотность ? (прежнее название – объемная масса) – масса единицы объема материала в естественном состоянии, т. е. вместе с порами и пустотами. Определяется по формуле? = m / V 1 , где m – масса материала, кг; V 1 – объем материала в естественном состоянии, м 3 . Средняя плотность металла и стекла практически равна их истинной плотности, у большинства строительных материалов она, как правило, меньше (из-за наличия пор).

Для каждого материала стандарты устанавливают значение влажности, при котором вычисляют среднюю плотность, необходимую для расчета пористости, теплопроводности и теплоемкости материалов, определения стоимости их перевозок и расчета прочности конструкций с учетом их собственной массы.

Истинная и средняя плотности широко используемых материалов показаны в табл. 1.

Средняя плотность – физическое свойство облицовочного камня, используемое обычно при его общей характеристике. Этим показателем пользуются при вычислении массы изделий из камня по их объему или при определении объема, когда известна масса изделий. Кроме того, используя среднюю плотность, определяют пористость камня и некоторые другие показатели. Особенно важное значение имеет это свойство для горных пород, используемых при производстве стеновых материалов, где значение этого показателя не должно превышать 2100 кг/м 3 .

Для определения средней плотности берут пять образцов кубической формы с размером ребра 40-50 мм или цилиндры диаметром и высотой 40-50 мм. Каждый образец очищают щеткой от рыхлых частиц и высушивают до постоянной массы, после чего взвешивают на настольных (гирных) или циферблатных весах. Затем измеряют размеры кубов или цилиндров камня и вычисляют объемы образцов.

Среднюю плотность каждого образца вычисляют по формуле, приведенной в § 2. Средняя плотность горной породы будет средним арифметическим результатом определения этой характеристики для пяти образцов. Значения средней плотности у наиболее распространенных видов облицовочного камня СНГ даны в приложении.

Среднюю плотность сыпучих (рыхлых) материалов (цемента, извести, песка, гравия, щебня) называют насыпной средней плотностью (прежнее название – насыпная объемная масса). В объем сыпучих материалов включают не только объем пор в самом материале, но и пустот между зернами или кусками материала.

Таблица 1. Плотность материалов в воздушно-сухом состоянии

| Материалы | Значение плотности, кг/м 3 | Материалы | Значение плотности, кг/м 3 | ||

| истинной | средней | истинной | средней | ||

| Свинец | 11300-11400 | 11300-11400 | Известняк плотный | 2400-2600 | 2100-2400 |

| Медь | 8300-8900 | 8300-8900 | 2600-2700 | ,1400-1900 | |

| Сталь | 7800-7900 | 7800-7850 | Стекло строительное | 3000 | 2500-3000 |

| Чугун | 7800 | 6900-7400 | Цемент | 3000-3100 | 800-1300 |

| Алюминиевые | 2800 | 2700-2800 | Бетон тяжелый | 2600-2900 | 1800-2500 |

| Раствор строитель | 2500-2900 | 1300-2200 | |||

| Базальт | 3300 | 2700-3200 | |||

| Габбро | 3200 | 2800-3200 | Гравий | 2600-2800 | 1400-1600 |

| Мрамор | 3000 | 2700-2800 | Кирпич глиняный | 2500-2800 | 1600-1900 |

| Гранит | 2600-2900 | 2600-2700 | Минеральная вата | 2800 | 75-400 |

| Туф | 2200-2800 | 1000-2200 | Сосна | 1600 | 500-600 |

| Ракушечник | 2650-2750 | 1400-2200 | |||

Примечание. Для сыпучих (рыхлых) материалов: песка, цемента, гравия приведена насыпная средняя плотность.

Плотность материала является нужной характеристикой при расчете прочности сооружения с учетом собственной массы, для определения способа и стоимости перевозки материала, для расчета складов и подъемно-транспортного оборудования. По величине плотности косвенно судят о некоторых других свойствах материала. Например, для каменных материалов существует приближенная зависимость между плотностью и теплопроводностью, а для древесины и некоторых каменных материалов (известняков) - между прочностью и плотностью.

Истинная плотность m (кг) к занимаемому им объему в абсолютно плотном состоянии V a (м 3 ), т. е. без пор и пустот:

Размерность истинной плотности — кг/м или г/см

Истинная плотность каждого материала — постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры.

Так, истинная плотность неорганических материалов, природных и искусственных камней, состоящих в основном из оксидов кремния, алюминия и кальция, составляет 2400…3100 кг/м 3 , органических материалов, состоящих в основном из углерода, кислорода и водорода, — 800… 1400, древесины, состоящей в основном из целлюлозы, — 1550 кг/м 3 . Истинная плотность метал-лов колеблется в широком диапазоне: алюминия — 2700 кг/м, стали — 7850, свинца — 11300 кг/м 3 .

В строительных конструкциях материал находится в естественном состоянии, т. е. занимаемый им объем обязательно включает в себя и поры. В этом случае для характеристики физического состояния материала используется понятие средней плотности.

Средняя плотность — величина, определяемая отношением массы однородного материала т (кг) к занимаемому им объему в естественном состоянии V e (м):

Так как V e > V a (равенство только в абсолютно плотных материалах, не содержащих пор, — стали, стекле, воде), то всегда выполняется и соотношение

Большинство строительных материалов имеют поры, поэтому у них истинная плотность всегда больше средней. Лишь у плотных материалов (стали, стекла, битума и др.) истинная и средняя плотности практически равны, так как объем внутренних пор у них ничтожно мал.

Экспериментальный (прямой) метод определения пористости основан на замещении порового пространства в материале сжиженным гелием и описан ранее.

Поры представляют собой ячейки, не заполненные структурным материалом. По величине они могут быть от миллионных долей миллиметра до нескольких миллиметров.

Более крупные поры, например между зернами сыпучих материалов, или полости, имеющиеся, в некоторых изделиях (пустотелый кирпич, панели из железобетона), называют пустотами. Поры обычно заполнены воздухом или водой; в пустотах, особенно в широкополостных, вода не может задерживаться и вытекает.

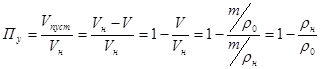

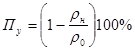

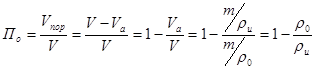

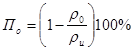

Пористость стройматериалов — степень заполнения объема материала порами. Пористость — величина относительная, выражается в процентах или долях объема материала. Если известны значения средней и истинной плотности, то пористость материала, %, рассчитывают по формуле

Она колеблется в широких пределах: от 0,2…0,8 %- у гранита и мрамора до 75…85 % у теплоизоляционного кирпича и у ячеистого бетона и свыше 90 % -У пенопластов и минеральной ваты.

Значения средней и истинной плотности и пористости некоторых строительных материалов

|

Материал |

Плотность, кг/м |

Пористость. % |

|

|

истинная |

|||

|

Тяжелый бетон |

|||

|

Древесина |

400…800 |

||

|

Пенопласт |

|||

Пористость материала характеризуют не только с количественной стороны, но и по характеру пор: замкнутые и открытые, мелкие (размером в сотые и тысячные доли миллиметра) и крупные (от десятых долей миллиметра до 2…5 мм). По характеру пор оценивают способность материала поглощать воду. Так, полистирольный пенопласт, пористость которого достигает 95 %, имеет замкнутые поры и практически не поглощает воду. В то же время керамический кирпич, имеющий пористость в три раза меньшую (т. е. около 30 %), благодаря открытому характеру пор (большинство пор представляют собой сообщающиеся капилляры) активно поглощает воду.

Величина пористости в значительной мере влияет на прочность материала. Строительный материал тем слабее сопротивляется механическим нагрузкам, тепловым, усадочным и другим усилиям, чем больше пор в его объеме. Опытные данные показывают, что при увеличении пористости от 0 до 20 % прочность снижается почти линейно.

Величина прочности также зависит от размеров пор. Она возрастает с их уменьшением. Прочность мелкопористых материалов, а также материалов с закрытой пористостью выше, чем прочность крупнопористых и с открытой пористостью.

Для сыпучих материалов (цемент, песок, гравий, щебень) рассчитывают насыпную плотность.

Насыпная плотность — величина, определяемая отношением массы материала т (кг) к занимаемому им объему в рыхлом состоянии V n (м):

Величина V n включает в себя объем всех частиц сыпучего материала и объем пространств между частицами, называемых пустотами. Если для зернистого материала известны насыпная плотность и средняя плотность зерен , то можно рассчитать его пустотность а — относительную характеристику, выражаемую в долях единицы или в процентах:

От величины пористости и ее характера (размера и формы пор, равномерности распределения пор по объему материала, их структуры — сообщающиеся поры или замкнутые) зависят важнейшие свойства материала: плотность, прочность, долговечность, теплопроводность, водопоглощение, водонепроницаемость и др. Например, открытые поры увеличивают проницаемость и водопоглощение материала и ухудшают его морозостойкость. Однако в звукопоглощающих материалах открытые поры желательны, так как они поглощают звуковую энергию. Увеличение закрытой пористости за счет открытой повышает долговечность материала и уменьшает его теплопроводность.

Сведения о пористости материала позволяют определять целесообразные области его применения.

Среди физических процессов наибольшее значение в практике имеют воздействия водной и паровой среды, тепловые воздействия, распространение звуковых волн, электротока, ядерных излучений и т. п. Отношение материала к статическому или циклическому воздействию воды или пара характеризуется гидрофизическими свойствами (гигроскопичность, капиллярное всасывание, во-допоглощение, водостойкость, водопроницаемость, паропроницаемость, влажностные деформации, морозостойкость).

Влажностные деформации - изменение размеров и объема материала при изменении его влажности. Уменьшение размеров и объема материала при его высыхании называют усадкой (усушкой), а увеличение размеров и объема при увлажнении вплоть до полного насыщения материала водой - набуханием (разбуханием). Усадка возникает и увеличивается в результате уменьшения толщины слоев воды, окружающих частицы материала, и действием внутренних капиллярных сил, стремящихся сблизить частицы материала. Набухание связано с тем, что полярные молекулы воды, проникая между частицами или волокнами, слагающими материал, как бы расклинивают их, при этом утолщаются гидратные оболочки вокруг частиц исчезают внутренние мениски, а с ними и капиллярные силы. Материалы высокопористого и волокнистого строения, способные поглощать много воды, характеризуются большой усадкой (древесина поперек волокон 30… 100 мм/м; ячеистый бетон 1…3 мм/м; кирпич керамический 0,03…0,1 мм/м; тяжелый бетон 0,3…0,7 мм/м; гранит 0,02…0,06 мм/м).

Водопоглощение — способность пористого материала впитывать и удерживать в порах капельножидкую влагу. Различают водопоглощение по массе и водопоглощение по объему.

Водопоглощение по массе W м равно отношению массы воды т вн полностью насыщающей материал, к массе сухого материала т

W м = (т вн / m )*100

Водопоглощение по объему W вн %, характеризует степень заполнения объема материала водой. Вычисляют водопоглощение как отношение объема воды V вн при полном насыщении материала к его объему V e

Водопоглощение по объему можно вычислить при известных значениях водопоглощения по массе и средней плотности мате-риала, используя формулу

Водопоглощение материалов, зависящее от характера пористости, может изменяться в широких пределах. Значения W M составляют для гранита 0,02…0,7 %, тяжелого бетона — 2…4, кирпича 8…20, легких теплоизоляционных материалов с открытой пористостью — 100 % и более. Водопоглощение по объему W o не превышает пористости, так как объем впитанной материалом воды не может быть больше объема пор.

Величины W o и W м характеризуют предельный случай, когда материал более не в состоянии впитывать влагу. В реальных конструкциях материал может содержать некоторое количество влаги, полученной при кратковременном увлажнении капельножидкой водой либо в результате конденсации в порах водяных паров из воздуха. В этом случае состояние материала характеризуют влажностью.

Влажность — отношение массы воды, находящейся в данный момент в материале m в , к массе (реже — к объему) материала в сухом состоянии т с

W =(m в / m )* 100.

Влажность может изменяться от нуля, когда материал сухой, до величины W M , соответствующей максимальному водосодержанию. Увлажнение приводит к изменению многих свойств материала: повышается масса строительной конструкции, возрастает теплопроводность; под влиянием расклинивающего действия воды уменьшается прочность материала.

Для многих строительных материалов влажность нормирована. Так, влажность молотого мела — 2 %, стеновых материалов -5…7, воздушно-сухой древесины- 12…18 %.

Водостойкость — свойство материала сохранять прочность при насыщении его водой. Критерием водостойкости строительных материалов служит коэффициент размягчения — отношение прочности при сжатии материала, насыщенного водой, R B к прочности при сжатии сухого материала R c

Материалы, у которых коэффициент размягчения больше 0,75, называют водостойкими.

Водонепроницаемость — свойство материала сопротивляться проникновению в него воды под давлением. Это свойство особенно важно для бетона, воспринимающего напор воды (трубы, резервуары, плотины). Водонепроницаемость бетона оценивают маркой по W (W -2… W -8), обозначающей максимальное одностороннее гидростатическое давление, при котором стандартный образец не пропускает воду. Для гидроизоляционных материалов водонепроницаемость характеризуется временем, по истечении которого появляется просачивание воды под определенным давлением через образец материала (мастика, гидроизол).

Гигроскопичность — способность материала поглощать и конденсировать водяные пары из воздуха. Гигроскопичность вызывается сорбцией, представляющей собой физико-химический процесс поглощения водяных паров из воздуха как в результате их адсорбции на внутренней поверхности материала, так и капиллярной конденсации. Капиллярная конденсация возможна только в капиллярах с малым радиусом (менее 10~7 м), так как разность давлений насыщенного водяного пара над вогнутой поверхностью мениска и плоской поверхностью в капиллярах с большим радиусом несущественна.

Гигроскопичность зависит как от свойств материала - величины и характера пористости, так и от условий внешней среды-температуры и относительной влажности, а для сыпучих материалов также от их растворимости в воде и дисперсности и снижением температуры воздуха. Этот процесс носит обратимый характер. Гигроскопичность характеризуется величиной отношения массы поглощенной материалом влаги, при относительной влажности воздуха 100% и температуре 20 °С, к массе сухого материала, выраженной в процентах.

Капиллярное всасывание (подъем) воды пористым материалом происходит по капиллярным порам, когда часть конструкции соприкасается с водой. Например, грунтовые воды могут подниматься по капиллярам и увлажнять нижнюю часть стены здания. Капиллярными называют поры с такими условными радиусами, при которых их капиллярный потенциал (потенциальная энергия поля капиллярных сил, отнесенных к единице массы жидкости) значительно больше потенциала поля тяжести.

Капиллярное всасывание характеризуется высотой поднятия уровня воды в капиллярах материала, количеством поглощенной воды и интенсивностью всасывания.

Более точно, учитывая неправильную форму пор в материале и их изменяющееся поперечное сечение, высоту всасывания воды определяют экспериментально по методу «меченых атомов» либо по измерению электропроводности материала.

Для оперативного контроля влажности преимущественно сыпучих материалов (например, заполнителей для бетона - песка, щебня) применяют диэлькометрический и нейтронный методы. Диэлькометрический метод измерения основан на зависимости между влажностью и диэлектрической проницаемостью материала. В нейтронном методе используется связь влажности и степени замедления быстрых нейтронов, проходящих через материал.

При насыщении материала водой существенно изменяются его свойства: увеличивается плотность и теплопроводность, происходят некоторые структурные изменения в материале, вызывающие появление в нем внутренних напряжений, что, как правило, приводит к снижению прочности материала.

Воздухостойкость - способность материала выдерживать циклические воздействия увлажнения и высушивания без заметных деформаций и потери механической прочности.

Многократное гигроскопическое увлажнение и высушивание вызывает в материале знакопеременные напряжения и со временем приводит к потере им несущей способности.

Влагоотдача - свойство, характеризующее скорость высыхания материала, при наличии соответствующих условий в окружающей среде (понижение влажности, нагрев, движение воздуха). Влагоотдача обычно характеризуется количеством воды, которое материал теряет в сутки при относительной влажности воздуха 60 % и температуре 20 °С. В естественных условиях вследствие влагоотдачи, через некоторое время после строительства, устанавливается равновесие между влажностью строительных конструкций и окружающей средой. Такое состояние равновесия называют воздушно-сухим (воздушно-влажным) состоянием.

Водопроницаемость - способность материала пропускать воду под давлением. Характеристикой водопроницаемости служит количество воды, прошедшее в течение 1 с через 1 м 2 поверхности материала при заданном давлении воды. Для определения водопроницаемости используют различные устройства, позволяющие создавать нужное одностороннее давление воды на поверхность материала. Методика определения зависит от назначения и разновидности материала. Водопроницаем мость зависит от плотности и строения материала. Чем больше в материале пор и чем эти поры крупнее, тем больше его водопроницаемость.

При выборе стройматериалов для специальных целей (кровельные материалы, бетоны для гидротехнических сооружений, трубы и др.) чаще оценивают не водопроницаемость, а водонепроницаемость, характеризуемую периодом времени, по истечении которого появляются признаки просачивания воды под определенным давлением через образец испытуемого материала (кровельные материалы), или предельной величиной давления воды (Па), при котором вода не проходит через образец (например, бетон).

Паропроницаемость и газопроницаемость - способность материала пропускать через свою толщу водяной пар или газы (воздух). Паропроницаемость характеризуется коэффициентом паропроницаемости, численно равным количеству водяного пара, проникающего через слой материала толщиной 1 м, площадью 1 м2 в течение 1 с, и разностью парциальных давлений пара в 133,3 Па. Аналогичным коэффициентом оценивается и газопроницаемость (воздухопроницаемость). Эти характеристики определяются для комплексной оценки физических свойств строительного материала или при его специальном назначении. Материалы для стен жилых зданий должны обладать определенной проницаемостью (стена должна «дышать»), т. е. через наружные стены происходит естественная вентиляция. Наоборот, стены и покрытия влажных помещений необходимо защищать с внутренней стороны от проникновения в них водяного пара, особенно зимой, когда содержание пара внутри помещения значительно больше, чем снаружи, и пар, проникая в холодную зону ограждения, конденсируется, резко повышает влажность в этих местах. В ряде случаев необходима практически полная газонепроницаемость (емкости для хранения газов и др.).

Морозостойкость - свойство материала, насыщенного водой, выдерживать многократное попеременное замораживание и оттаивание без значительных признаков разрушения и снижения прочности. От морозостойкости в основном зависит долговечность материалов, применяемых в наружных зонах конструкций различных зданий и сооружений. Разрушение материала при таких циклических воздействиях связано с появлением в нем напряжений, вызванных как односторонним давлением растущих кристаллов льда в порах материала, так и всесторонним гидростатическим давлением воды, вызванным увеличением объема при образовании льда примерно на 9% (плотность воды равна 1, а льда - 0,917). При этом давление на стенки пор может достигать при некоторых условиях сотен МПа.

Очевидно, что при полном заполнении всех пор и капилляров пористого материала водой разрушение может наступить даже при однократном замораживании. Однако у многих пористых материалов вода не может заполнить весь объем доступных пор, поэтому образующийся при замерзании воды лед имеет свободное пространство для расширения. При насыщении пористого материала в воде в основном заполняются водой макрокапилляры, микрокапилляры при этом заполняются водой частично и служат резервными порами, куда отжимается вода в процессе замораживания.

При работе пористого материала в атмосферных условиях (наземные конструкции) водой заполняются в основном микрокапилляры за счет сорбции водяных паров из окружающего воздуха; крупные же поры и макрокапилляры являются резервными. Следовательно, морозостойкость пористых материалов определяется величиной и характером пористости и условиями эксплуатации изготовленных из них конструкций. Она тем выше, чем меньше водопоглощение и больше прочность материала при растяжении. Учитывая неоднородность строения материала и неравномерность распределения в нем воды, удовлетворительную морозостойкость можно ожидать у пористых материалов, имеющих объемное водопоглощение не более 80 % объема пор. Разрушение материала наступает только после многократного попеременного замораживания и оттаивания.

Морозостойкость характеризуется числом циклов попеременного замораживания при -15, -17 °С и оттаивания в воде при температуре около 20 °С. Выбор температуры замораживания не выше -15, -17 СС вызван тем, что при более высокой температуре вода, находящаяся в мелких порах и капиллярах, не может вся замерзнуть. Число циклов (марка), которые должен выдерживать материал, зависит от условий его будущей службы в сооружении, климатических условий и указывается в СНиПах и ГОСТах на материалы.

М арка по морозостойкости (F 10, F 15, F 25, F 35, F 50, F 75, F 100, F 150, F 200, F 300 для каменных материалов) характеризуется числом циклов замораживания и оттаивания, которое выдержал материал, при допустимом снижении прочности или уменьшении массы образцов.

Материал считают выдержавшим испытание, если после заданного количества циклов замораживания и оттаивания потеря массы образцов в результате выкрашивания и расслаивания не превышает 5%, а прочность снижается не более чем на 15 % (для некоторых материалов на 25 %). Для определения морозостойкости иногда используют ускоренный метод, например с помощью сернокислого натрия. Кристаллизация этой соли из насыщенных паров при ее высыхании в порах образцов воспроизводит механическое действие замерзающей воды, но в более сильной степени, так как образующиеся кристаллы крупнее (значительное увеличение объема). Один цикл таких испытаний приравнивается 5…10 и даже 20 циклам прямых испытаний замораживанием. С некоторым приближением о морозостойкости можно косвенно судить по величине коэффициента размягчения. Большое понижение прочности вследствие размягчения материала (больше 10 %) указывает, что в материале есть глинистые или другие размокающие частицы, что отрицательно сказывается и на морозостойкости материала.

Отношение материала к постоянному или переменному тепловому воздействию характеризуется его теплопроводностью, теплоемкостью, термической стойкостью, огнестойкостью, огнеупорностью.

Теплопроводность - сp align=»JUSTIFY»/td/spanвойство стройматериала передавать теплоту через толщу от одной поверхности к другой. Теплопроводность К [Вт/(м*°С)] характеризуется количеством теплоты (Дж), проходящей через материал толщиной 1 м, площадью 1 м2 в течение 1 с, при разности температур на противоположных поверхностях материала 1 °С.

Это свойство имеет важное значение для строительных материалов, применяемых при устройстве ограждающих конструкций (стен, покрытий и перекрытий), и материалов, предназначенных для тепловой изоляции. Теплопроводность материала зависит от его строения, химического состава, пористости и характера пор, а также влажности и температуры, при которой происходит передача теплоты.

Теплопроводность характеризуют коэффициентом теплопроводности, указывающим, какое количество теплоты в Дж способен пропустить материал через 1 м 2 поверхности при толщине материала 1 м и разности температур на противоположных поверхностях 1 °С в течение 1 ч. Коэффициент теплопроводности, Вт/(м *°С), равен: для воздуха — 0,023; для воды — 0,59; для льда — 2,3; для керамического кирпича — 0,82. Воздушные поры в материале резко снижают его теплопроводность, а увлажнение водой сильно повышает ее, так как коэффициент теплопроводности воды в 25 раз выше, чем у воздуха.

С ростом температуры теплопроводность большинства строительных материалов увеличивается, что объясняется повышением кинетической энергии молекул, слагающих вещество материала, и определяется по формуле

![]()

где и — теплопроводность соответственно при температурах t и 0 °С; — температурный коэффициент, показывающий величину приращения коэффициента теплопроводности материала при повышении температуры на 1 °С; t — температура материала, °С.

Теплоемкость - свойство материала аккумулировать теплоту при нагревании. Материалы с, высокой теплоемкостью могут выделять больше теплоты при последующем охлаждении. Поэтому при использовании материалов с повышенной теплоемкостью для стен, пола, перегородок и других частей помещений температура в комнатах может сохраняться устойчивой длительное время. Теплоемкость оценивают коэффициентом теплоемкости (удельной теплоемкостью), т. е. количеством теплоты, необходимой для нагревания 1 кг материала на 1 °С.

Строительные материалы имеют коэффициент теплоемкости меньше, чем у воды, которая обладает наибольшей теплоемкостью . Например, коэффициент теплоемкости лесных материалов 2,39…2,72 кДж/(кг*°С), природных и искусственных каменных материалов - 0,75…0,92 кДж/(кг*°С), стали - 0,48 кДж/(кг*°С). Поэтому с увлажнением материалов их теплоемкость возрастает, но вместе с тем возрастает и теплопроводность.

Коэффициент теплоемкости материалов используют при расчетах теплоустойчивости ограждающих конструкций (стен, перекрытий), подогрева материала при зимних работах (бетонных, каменных и т. д.), а также при расчете печей. В некоторых случаях приходится рассчитывать размеры печи, используя удельную объемную теплоемкость, которая представляет собой количество тепла, необходимого для нагревания 1 м 3 материала на 1 °С.

Термическая стойкость - способность материала выдерживать чередование (циклы) резких тепловых изменений. Это свойство в значительной степени зависит от однородности материала и коэффициента теплового расширения составляющих его веществ. Коэффициент линейного температурного расширения характеризует удлинение 1 м материала при нагревании его на 1 °С, коэффициент объемного расширения характеризует увеличение объема 1 м 3 материала при нагревании его на 1 °С.

Чем меньше эти коэффициенты и выше однородность материала, тем выше и его термическая стойкость, т. е. большое количество циклов резких смен температуры он может выдержать. Так, каменные материалы из мономинеральных горных пород (мрамор) более термостойки, чем породы, сложенные из нескольких минералов (например, гранит). При жестком соединении материалов с различными коэффициентами линейного расширения в конструкциях могут возникнуть большие напряжения и, как результат, - коробление и растрескивание материала. Во избежание этого конструкции большой протяженности разрезают деформационными швами.

О гнестойкость — свойство материала выдерживать без разрушения воздействие высоких температур, пламени и воды в условиях пожара. Материал в таких условиях либо сгорает, либо растрескивается, сильно деформируется, разрушается от потери прочности. По огнестойкости различают материалы несгораемые, трудносгораемые и сгораемые.

Несгораемые материалы в условиях высоких температур не подвержены воспламенению, тлению или обугливанию — кирпич, бетон и др. Однако некоторые несгораемые материалы - мрамор, стекло, асбестоцемент — при резком нагревании разрушаются, а стальные конструкции сильно деформируются и теряют прочность.

Трудносгораемые материалы под воздействием огня или высокой температуры медленно воспламеняются, но после удаления источника огня их тление или горение прекращается. К таким материалам относятся фибролит, асфальтобетон, пропитанная антипиренами древесина.

Сгораемые материалы под воздействием огня или высокой температуры горят и продолжают гореть после удаления источника огня. Это — древесина, обои, битуминозные кровельные и полимерные материалы и др.

Предел огнестойкости — это промежуток времени (минуты или часы) от начала возгорания до возникновения в конструкции предельного состояния. Предельным состоянием считают потерю несущей способности, т. е. обрушение конструкции; возникновение в ней сквозных трещин, через которые на противоположную поверхность могут проникать продукты горения и пламя; недопустимый нагрев поверхности, противоположной действию огня, который может вызвать самопроизвольное возгорание других частей сооружения.

Огнеупорность — свойство материала выдерживать длительное воздействие высокой температуры (от 1580 °С и выше), не деформируясь и не размягчаясь. Огнеупорные материалы (динас, шамот, хромомагнезит, корунд), применяемые для внутренней футеровки промышленных печей, не деформируются и не размягчаются при температуре 1580 °С и выше. Тугоплавкие материалы (тугоплавкий печной кирпич) выдерживают без оплавления и деформации температуру 1350.. .15 80 °С, легкоплавкие (кирпич керамический строительный) — до 1350 °С.

Акустические свойства материалов — это свойства, связанные с взаимодействием материала и звука. Звук, или звуковые волны — это механические колебания, распространяющиеся в твердых, жидких и газообразных средах. Строителя интересуют две стороны взаимодействия звука и материала: в какой степени материал проводит сквозь свою толщу звук — звукопроводность и в какой мере материал поглощает и отражает падающий на него звук — звукопоглощение.

При падении звуковой волны на ограждающую поверхность звуковая энергия отражается, поглощается и проводится твердым телом. Отношение, характеризующее количество поглощенной энергии Е погл к падающей Е пад называют коэффициентом звукопоглощения α

![]()

Коэффициент звукопоглощения зависит от ряда факторов: уровня и характеристик звука (шума), свойств поглощающего материала, способов его расположения по отношению к жесткой поверхности (потолку, стене) и методов измерения.

Звукопоглощение зависит от характера поверхности и пористости материала. Материалы с гладкой поверхностью отражают большую часть падающего на них звука, поэтому в помещении с гладкими стенами звук, многократно отражаясь от них, создает постоянный шум. Если же поверхность материала имеет открытую пористость, то звуковые колебания, входя в поры, поглощаются материалом, а не отражаются.

Сущность физического явления, происходящего при гашении звука пористым телом, заключается в следующем. Звуковые волны, падая на поверхность такого материала и проникая далее в его поры, возбуждают колебания воздуха, находящегося в узких порах. При этом значительная часть звуковой энергии расходуется. Высокая степень сжатия воздуха и его трение о стенки пор вызывают разогрев. За счет этого кинетическая энергия звуковых колебаний преобразуется в тепловую, которая рассеивается в среде.

Гашению звука способствует деформирование гибкого скелета звукопоглощающего материала, на что также тратится звуковая энергия; этот вклад особенно заметен в пористо-волокнистых материалах с открытой сообщающейся пористостью при ее общем объеме не менее 75 %.

Звукопроводность зависит от массы материала и его строения. Материал тем меньше проводит звук, чем больше его масса: если масса материала велика, то энергии звуковых волн не хватает, чтобы пройти сквозь него, так как для этого надо привести материал в колебание.

Качество звукоизоляционных ограждений оценивают коэффициентом звукопроводности т, представляющим собой отношение количества звуковой энергии, прошедшей через преграду, к звуковой падающей энергии Е пад

![]()

Придание звукоизолирующих свойств ограждению базируется на трех основных физических явлениях: отражении воздушных звуковых волн от поверхности ограждения, поглощении звуковых волн материалом ограждения, гашении ударного или воздушного шума за счет деформации элементов конструкции и материалов, из которых она изготовлена.

Способность отражать звуковые волны важна для наружных ограждений зданий. В этом случае для повышения отражения воздушных звуковых волн применяют массивные конструкции с гладкой наружной поверхностью.

Для внутренних помещений высокая отражающая способность ограждения (перегородок) недостаточна, так как отраженные звуковые волны будут усиливать шум в наиболее шумном помещении. В данном случае применяют многослойные конструкции, в состав которых входят элементы из звукоизоляционных материалов, эффективность которых оценивается динамическим модулем упругости. В качестве звукоизоляционных прокладок применяют пористо-волокнистые материалы из минеральной или стеклянной ваты, древесных волокон (древесноволокнистые плиты), засыпки из пористых зерен (керамзита, шлака и др.).

Снижению уровня ударных и звуковых шумов способствуют малый динамический модуль упругости звукоизоляционных материалов (до 15 МПа) и наличие воздуха в порах. В данном случае снижение интенсивности звука происходит за счет деформации элементов структуры звукоизоляционных материалов и частично — за счет звукопоглощения.

Министерство общего и профессионального образования Российской Федерации

Тюменская государственная архитектурно-строительная академия

Кафедра «Строительные материалы»

ОСНОВНЫЕ СВОЙСТВА

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Методические указания к выполнению лабораторных работ

по курсу «Материаловедение», «Дорожно-строительные материалы»

для всех специальностей

Тюмень 2004

Общие положения

Структура лабораторной работы

Лабораторная работа №1. Определение средней плотности материала на образцах правильной геометрической формы

Лабораторная работа №2. Определение средней плотности материала на образцах неправильной геометрической формы

Лабораторная работа №3. Определение истинной плотности материала

Лабораторная работа №4. Определение насыпной плотности песка и щебня

Лабораторная работа №5. Определение пустотности сыпучих материалов

Лабораторная работа №6. Определение водопоглощения материалов

Лабораторная работа №7. Определение пористости материалов

Лабораторная работа №8. Определение влажности материалов

Лабораторная работа №9. Определение прочности при сжатии и коэффициента конструктивного качества материалов

Лабораторная работа №10. Определение коэффициента размягчения

Лабораторная работа №11. Определение предела прочности при изгибе

Лабораторная работа №12. Определение морозостойкости строительных материалов

Приложение 1

Литература

1. Общие положения

К выполнению лабораторной работы допускаются студенты, изучившие содержание работы по соответствующим методическим указаниям и представившие конспект отчета по работе с необходимыми лабораторными журналами. Конспект отчета составляется в соответствии со структурой лабораторной работы.

Структура лабораторной работы.

I . Наименование темы лабораторной работы .

II . Цель лабораторной работы.

III . Теоретическая часть.

IV . Материалы и оборудование, реактивы.

V . Методика выполнения работы.

VI . Лабораторный журнал.

VII . Расчетная часть.

VIII . Заключение.

Лабораторная работа №1 Определение средней плотности материала на образцах правильной геометрической формы

Цель работы : определение средней плотности материалов различного происхождения и структуры.

I . Теоретическая часть.

Плотность – это масса единицы объема материала.

Средняя плотность – это масса единицы объема в естественном состоянии (с порами и пустотами):

, [г/см 3 ; кг/м 3 ]

где - масса материала в естественном состоянии, г (кг);

Средняя плотность, г/см 3 (кг/м 3).

Относительная плотность – безразмерная величина, равная отношению средней плотности материала к плотности воды при 4 0 С, равной 1 г/см 3 (1000 кг/м 3):

где - относительная плотность;

Средняя плотность, г/см 3 (кг/м 3);

Плотность воды при 4 0 С, 1 г/см 3 (1000 кг/м 3).

Относительная плотность учитывается в некоторых эмпирических формулах.

II. Материалы и оборудование:

Образцы материалов (перечислить);

Весы торговые;

Штангенциркуль;

Линейка;

Сушильный шкаф.

III

Высушить образец до постоянной массы;

Взвесить образец - , г, (с точностью до 0,1 г при массе до 500 г, до 1 г при массе более 500 г);

Измерить образец по основным размерам (не менее чем в 3-х точках каждого сечения) с точностью до 0,01 см;

Вычислить плотность образца, г/см 3 и кг/м 3 ;

Записать результаты в лабораторный журнал.

IV. Лабораторный журнал:

V . Расчетная часть:

Объем куба: , см 3.

Объем призмы: , см 3 .

Объем цилиндра: , см 3 .

Средняя плотность: , г/см 3 .

VI . Заключение:

Полученный результат (не) лежит в пределах реальных значений

Лабораторная работа №2 Определение средней плотности материала на образцах неправильной геометрической формы

Среднюю плотность материала можно определить с помощью объемомера или методом гидростатического взвешивания.

Цель работы : определение средней плотности материала методом гидростатического взвешивания.

Теоретическая часть.

Объем образца неправильной геометрической формы определяют методом гидростатического взвешивания, который основан на действии закона Архимеда. В соответствии с этим законом на тело, погруженное в жидкость, действует выталкивающая сила, равная весу жидкости в объеме, занимаемом телом. Поэтому, объем образца определяют по объему вытесненной им жидкости.

I вариант . Для образцов, обладающих открытой пористостью.

I . Материалы и оборудование:

Весы технические с разновесами;

Песчаная баня;

Расплавленный парафин плотностью г/см 3 .

II . Методика выполнения работы:

Взвесить образец - , г;

С помощью кисточки покрыть образец парафином для сохранения в его объеме открытых пор;

Взвесить покрытый парафином образец, предварительно охладив его до комнатной температуры - , г;

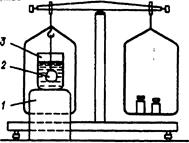

Провести гидростатическое взвешивание покрытого парафином образца - , г (рис. 1).

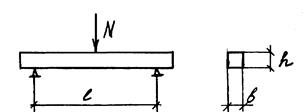

Рис.1. Весы для гидростатического взвешивания.

1- П-образная подставка; 2- образец материала; 3 – стакан с водой.

Опыт повторить трижды.

III. Лабораторный журнал:

IV. Расчетная часть:

II вариант . Для образцов плотной структуры.

I. Материалы и оборудование:

Образцы материала (наименование);

Весы технические с разновесами;

Приспособление для гидростатического взвешивания;

Песчаная баня;

Сосуд с водой.

II . Методика выполнения работы:

Взвесить образец - , г;

Поместить образец в сосуд с водой, выдержать в течение 2 ч до полного насыщения открытых пор и микротрещин водой. Уровень воды в сосуде должен быть на 20 мм выше поверхности материала;

Извлечь образец из воды, протереть мягкой влажной тканью;